Análise pericial direta em Grupo Motor Gerador com derretimento de pistão levando ao colapso total do equipamento

FUNDIU O MOTOR: Trata-se de uma perícia realizada em um GMG (Grupo Motor Gerador), conhecido popularmente como gerador de energia, com 1 ano de funcionamento, acometido de derretimento do pistão, levando ao colapso total, isto é, fundiu o motor.

OBS: Processo físico que sofreu digitalização. Alguns nomes foram alterados ou eliminados por questão de integridade dos sujeitos processuais.

- PROBLEMATIZAÇÃO

Alega o REQUERENTE que adquiriu um grupo gerador da REQUERIDA, com intuito de redução de consumo de energia elétrica da prestadora, porém o equipamento adquirido ofereceu diversos problemas e após o fim da garantia, inutilizou-se por completo, tendo a REQUERENTE que arcar com os custos de reparo, que entendia ser da REQUERIDA por se tratar de vício redibitório.

- OBJETO DA PERÍCIA

O Perito, ao analisar os autos, identificou que o objeto principal da perícia seria um sistema GRUPO GERADOR GMG CONT SSL 400KVA WEG 220 V 60 HZ 0400002913, equipamento eletromecânico com função de gerar energia elétrica através da conversão do combustível, instalado à EM ARAGUARI, sendo demais acessórios considerados objetivos secundários.

- CONSIDERAÇÕES INICIAIS

Todo procedimento pericial foi fotografado e filmado, o que gerou um DVD que será anexado ao final deste laudo. As imagens geradas pela catalogação fotográfica e cinematográfica encontram-se dento da pasta (diretório) “/Fotos”.

Todos os e-mails trocados entre Perito e as partes ocorreram respeitando os princípios do contraditório e ampla defesa, sempre copiados para ambas as partes processuais. Todos encontram-se registrados no DVD mais especificamente na pasta (diretório) “/E-mails”, inclusive metadados.

Durante os serviços periciais ficaram combinados, PARTES e Perito, com intuito de agilizar o processo acareativo, que alguns questionamentos e pedidos seriam realizados por e-mail posteriormente. Assim no dia 22/11/2019 às 20:18 horas o Perito enviou e-mail para E-MAIL ALTERADO, denominado de complementação documental com os questionamentos, sendo confirmado recebimento pela Sra. Dra. Daniela no dia 25/11/2019 às 08:08 horas, tendo o Perito reenviado o e-mail no dia 18/12/2019 às 18:04 horas, sendo confirmado pelo Sr. Dr. Pedro no dia 19/12/2019 às 09:16 horas. Então sempre que o Perito citar pedido complementar ou complementação documental, é deste que se trata. A resposta dos questionamentos do Perito encontram-se no DVD em APÊNDICE, cada um em sua respectiva pasta, sendo as respostas da REQUERENTE na pasta REQUERENTE e as respostas da REQUERIDA na pasta REQUERIDA.

Diante do recebimento de novos documentos em complementação documental, por e-mail dia 28/02/2020 da REQUERIDA e, diante da incerteza de sua veracidade, o Perito enviou e-mail dia 13/03/2020 às PARTES solicitando à REQUERENTE a confirmação das devidas OSs e à REQUERIDA o envio das OSs originais digitalizadas contendo a assinatura dos responsáveis. Assim recebeu por e-mail no dia 19/03/2020 da REQUERIDA, todas as OSs solicitadas devidamente assinadas por ambas as PARTES, totalizando 11 (onze) documentos anexados a um arquivo “zipado” (compactado com o programa winzip), o que derruba a incerteza de veracidade. Para garantir o contraditório e ampla defesa, encaminhou ao Sr. Dr. Advogado da REQUERENTE no dia 07/05/2020 e imediatamente entrou em contato por telefone confirmando recebimento. No dia 21/05/2020 a REQUERENTE enviou e-mail impugnando tais OSs, motivando sua utilização somente como indícios.

- OBJETIVO

- Como a perícia judicial ocorreu a aproximadamente 05 (cinco) anos do fato e muitas variáveis terem alterado a cena a ser periciada, era esperado já não haver resquícios e/ou indícios técnicos confiáveis para a concretização científica. Mesmo assim o objetivo principal seria inspecionar o equipamento em busca de indícios que provassem com certeza técnico-científica, a existência ou não do vício alegado;

- Da constatação de indícios identificar se ocorreu por desgastes naturais, por falha de projeto ou por ação/omissão operacional;

- Coletar o maior número de indícios técnicos periciais e históricos para construção de uma linha de raciocínio lógico.

- FERRAMENTAS UTILIZADAS

Para a realização da perícia o Perito e os Assistentes da REQUERIDA utilizaram os seguintes equipamentos e ferramentas:

- Câmera do celular Xiaomi Redmi 6 12 Mega Pixeis;

- Luvas de borracha EPI;

- Capacetes EPI;

- Câmera do celular Iphone 6;

- Multímetro Minipa ET-3100 Digital Clamp Meter.

- CONCEITUAÇÃO TÉCNICA

Com o intuito de desavolumar o processo, informa que toda conceituação técnica encontra-se disponível nos links a seguir e, também no DVD em anexo, mais especificamente no diretório “/Apêndices”.

Maiores informações conceituais estão presentes no site do Perito:

- PREÂMBULO – HISTÓRICO

No dia 19/11/2019 às 13:43 horas chegaram no endereço da perícia o Perito, seu Assistente Sr. Esp. Eng. Luciano e seu mentorando em perícia judicial Sr. Eng. Renato. Procuraram pelos representantes da REQUERENTE nos caixas do supermercado, onde logo encontraram o Sr. Dr. Pedro, Advogado da REQUERENTE, que os encaminharam à sala de recepção do AUTOR. Nesta encontraram os Srs. Diogo, Jackson, Wendel e Sra. Dra. Daniela. Estando presente os representantes de ambas as partes, o Perito anunciou início da perícia parte material (análise do objeto). Às 14:00 horas foram conduzidos pelos bastidores do supermercado até os fundos, local onde se encontrava o gerador. O imóvel era um anexo com acesso externo onde encontravam-se o grupo gerador, o tanque de combustível e o transformador da prestadora de energia elétrica.

Encontravam-se disponíveis no local várias peças antigas do motor, espalhadas ao chão a pedido do Perito, que sofreu perdimento devido a colapso por derretimento de um dos pistões, constatado pelo Perito e registrado na imagem IMG_20191119_140309.jpg, penúltimo pistão ao fundo, que gerou uma reação em cadeia destruindo várias peças importantes do motor (pistão, camisas dos pitões, sistema de turbina) inativando-o. Analisando as peças o Perito conseguiu constatar que as fotografias anexas à petição inicial, são as mesmas apresentadas aos trabalhos periciais.

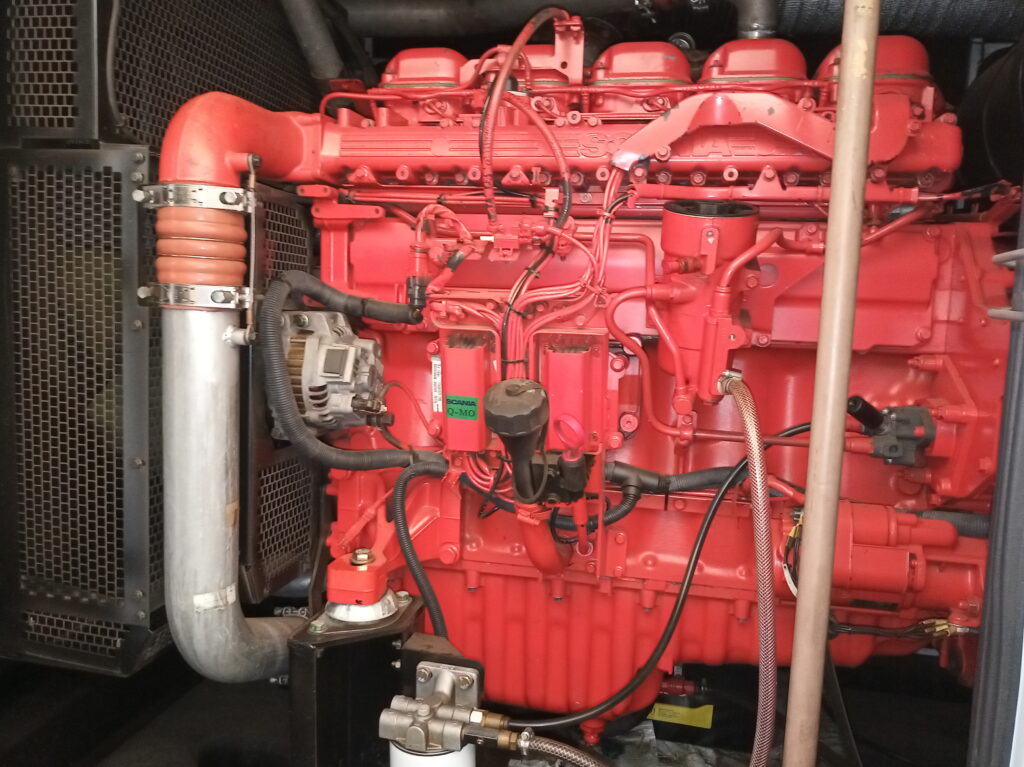

O Perito seguiu vistoriando o grupo gerador que se encontrava acondicionado dentro de um contêiner, em perfeitas condições, instalado abaixo de uma cobertura de telha de metal, que o protegia de chuva direta, 02 metros após uma caixa d’água tubular, aos fundos ao lado de uma escada espiral, ao lado de um poste de energia onde encontrava-se o transformador da prestadora de energia, localizado bem acima do contêiner, ao lado do tanque de combustível, também coberto por telhado de metal. Ao abrir a tampa lateral do mesmo lado da central de comandos (USCA), foi possível ter acesso ao motor Scania diesel turbinado em perfeito estado de conservação, pintado na cor vermelha, com descrições SCANIA Q=MO, engine type: CD09072A, eng pef. code: 2024255, n: 8724173, ECU CpI n: 2087579, TEMIC 1726098 1321 7375, SPG027VT0 >Pb13.3g< Scania, visto nas IMG_20191119_140640.jpg, IMG_20191119_140711.jpg e IMG_20191119_140717.jpg. Acoplado ao motor foi possível identificar o gerador (dínamo ou alternador) de marca WEG, pintado na cor preta, modelo GTA 252 AI 49, número 1019343010 04 13, etiqueta da STEMAC descrito GRUPO GERADOR STEMAC: 0400002913, MOTOR/MODELO: SCANIA DC9 072A, N SERIE: 8724173, GERADOR MODELO: WEB GTA, N SERIE: 1019343010, POTÊNCIA 400/364, REGIME Stand By/Prime, TENSÃO 220 V, CORRENTE 956 A, FREQUÊNCIA 60 Hz, cos φ 0.8, ROTAÇÃO 1800 RPM, PESO DO EQUIPAMENTO 3896 KG, DATA DE FABRICAÇÃO JUL/13, visto nas imagens IMG_20191119_141051.jpg e IMG_20191119_141104.jpg. Logo abaixo do motor duas baterias de 180 amperes, vide imagem IMG_20191119_141126.jpg. Ao lado direito da porta principal, situado mais acima, encontra-se a DSE (DEEP SEA ELETRONICS) que é o painel de controle eletrônico do grupo gerador, de modelo DSE 8620, visto na imagem IMG_20191119_142414.jpg. Abaixo do painel de controle DSE encontra-se quadro geral QG do grupo gerador, visto na imagem IMG_20191119_140812.jpg.

Com o motor desligado, as primeiras informações capturadas foram o tempo de operação do motor que apresentava 4600 horas e 1923 partidas (ligar o motor). O Perito solicitou à equipe da REQUERENTE para ligar o grupo gerador. Em seguida e com o grupo gerador em produção, suportando a rede do supermercado e estando desconectado da rede da prestadora de energia, foi possível identificar a tensão fase-neutro gerada em cada fase sendo elas F1L1-N 126 volts, F2L2-N 128 volts, F3L3-N 127 volts, imagem IMG_20191119_143145.jpg. Depois foi possível perceber a tensão fase-fase gerada sendo elas F1L1-L2 219 volts, F2L2-L3 221 volts, F3L3-L1 219 volts, imagem IMG_20191119_143148.jpg. Para confirmar que as leituras do DSE encontravam-se fieis à realidade, o Esp. Eng. Sr. Luciano efetuou testes com um multímetro voltímetro constatando tensões bem próximas à do DSE, certificando a mais absoluta normalidade do sistema em carga, imagens IMG_20191119_143254.jpg, IMG_20191119_143258.jpg, IMG_20191119_143311.jpg e IMG_20191119_143319.jpg. Desta forma foi possível provar que o grupo gerador estava em perfeito funcionamento e suportava a carga do supermercado por completo, desnecessitando da prestadora para complementar.

Em questionamento à equipe da REQUERENTE foi informado que utilizavam o grupo gerador cotidiana e automaticamente para substituir a prestadora de energia em seu período de pico, entre 17:00 e 20:00 horas, e em caso de falta de energia. O Perito solicitou então, através dos controles da DSE, uma simulação da transição entre a rede da prestadora e geração própria, que pode ser visto no vídeo VID_20191119_142906.mp4, onde o sistema, conectado na rede da prestadora, utilizando-se da função em rampa, ligou o gerador automaticamente, efetuou o sincronismo entre as redes e logo depois desconectou a rede da prestadora, comprovando assim o funcionamento perfeito da transição (rampa) e garantindo que o grupo gerador estava cumprindo o seu dever por completo. Assim encerrou a perícia parte material às 15:00 horas, deslocando-se para a sala do AUTOR.

Às 15:06 horas, todos devidamente acomodados em sala ampla e climatizada, iniciaram a perícia parte formal, donde trataram de assuntos voltados à historicidade dos fatos.

Coletando informações dos autos o Perito apresenta uma breve síntese histórica dos fatos:

29/07/2013 aquisição do grupo gerador;

16/10/2013 grupo gerador instalado e funcionando;

10/12/2013 OS 6606913-0010 citada na inicial, mas não encontrada nos autos;

12/08/2014 OS 6690364-0010, encontrada em fl. 32, reclamação de variação de frequência em horário de ponta;

04/10/2014 OS 6711411-0010, encontrada em fl. 34, constatação de que as máquinas de refrigeração partem com intervalos próximos e com partidas súbitas. Orientação para desativar o banco de capacitores do GMG;

26/11/2014 OS 6724337-0030, encontrada em fl. 36, atesta funcionamento ok das unidades injetoras, sugerindo verificar os cabeçotes que ficou para outro dia;

27/11/014 OS 6724337-0040, encontrada em fl. 38, encontrado pistão derretido.

Coletando informações da oitiva realizada na parte formal, o Perito apresenta uma breve síntese histórica dos fatos:

O Perito questionou os REQUERENTES quem instalou e acomodou o GMG no local que se encontra. As PARTES concordaram que a REQUERIDA contratou o caminhão que transportou e acomodou o contêiner no local indicado pela REQUERENTE que, às suas expensas, providenciou a instalação de toda estrutura elétrica necessária exigida pelo projeto de execução, encaminhado ao Perito por e-mail, estando disponível no diretório “Anexos/REQUERENTE/Anexo 01/” do DVD, fornecido pela REQUERIDA, que em momento futuro realizou a entrega técnica, isto é, conectou o GMG com a estrutura elétrica providenciada, ligou e testou o funcionamento, restando aprovado gerando assim um laudo de aprovação, encaminhado ao Perito por e-mail estando disponível no diretório “Anexos/REQUERENTE/Anexo 02/” do DVD.

A REQUERENTE alega no último parágrafo de fl. 04 que “o grupo gerador não estava entregando a tensão de acordo com a norma”. Questionado sobre a fonte normativa o Sr. Dr. Pedro informou que a palavra “norma” foi utilizada no sentido de “correta”, isto é, que a tensão não estava correta. Questionado se teria alguma prova de que a tensão não estava correta, o mesmo afirmou que as ordens de serviços pretéritas deixavam claro, apontando fl. 32 como exemplo.

Na oitiva a REQUERENTE informou que por sugestão da REQUERIDA, foram desativados dois motores compressores utilizados para impulsionar as câmaras frigoríferas. Que as câmaras possuem 03 motores compressores (01 mestre e 02 escravos), mas geralmente utilizam apena 01, sendo os demais ativados automaticamente em momentos de muito calor, portanto por demanda. Alega a REQUERENTE que a REQUERIDA identificou que ao partirem os 03 motores compressores ao mesmo tempo, impactavam na variação de tensão reclamada. Desta forma programaram sua central de comando para manter os 02 motores compressores escravos desativados somente no momento que o GMG entrasse em atividade, resolvendo assim o problema da variação de tensão.

A REQUERENTE informou que o GMG funcionava diariamente somente no período das 17:00 as 20:00 horas, todos os dias da semana e somente nos dias úteis.

A REQUERENTE alega no parágrafo primeiro de fl. 05 que “o problema ora constatado nos pistões e virabrequim são originados no período de cobertura da garantia”. Questionada se existia barulho atípico no grupo gerador em tempo de garantia ou, se houve alguma mudança perceptível no padrão de funcionamento, a REQUERENTE afirmou que não, porém que não funcionava por completo, referindo-se a não entregar a tensão correta.

A REQUERENTE alega no segundo parágrafo de fl. 05 “que todas as manutenções periódicas foram feitas e que todas as manobras realizadas no gerador foram feitas tão somente pela Stemac”. Questionados sobre quais seriam tais manutenções e se poderiam apresentar comprovação, a REQUERENTE não soube informar, ficando combinado do Perito solicitar por e-mail em futura complementação documental.

O Perito questionou a REQUERENTE se detinham conhecimento dos procedimentos de manutenção do grupo gerador, disponíveis no manual do fornecedor. A equipe técnica da REQUERENTE respondeu deixando claro nunca terem lido o manual, sequer sabiam de seu paradeiro.

A REQUERENTE alega no segundo parágrafo de fl. 06 ter arcado, em janeiro/2015, com “manutenção do sistema de escape”. Questionada sobre quem identificou o problema a equipe REQUERENTE afirmou ter a REQUERIDA identificado e trocado. Questionada sobre tal OS a REQUERENTE afirmou providenciar por e-mail em pedido de complementação futura.

A REQUERENTE alega no terceiro parágrafo de fl. 06 que “se viu obrigada novamente a promover outras manutenções, dessa vez, em virtude da identificação de umidade na caixa eletrônica”. Questionada ser infiltração ou vazamento, a equipe afirmou ser infiltração por rachadura no teto do contêiner, provocado por vibração excessiva, percebida nos remendos presentes no teto do contêiner vistos na imagem IMG_20191119_144034.jpg, pois não existia o telhado de metal no passado, entendendo ser desnecessário pois o contêiner deveria ser hermeticamente protegido. Portanto vale salientar ser este uma visível prova da constante preocupação, por parte da REQUERENTE, em sanar todos os problemas na medida que surgiam.

A REQUERENTE alega no penúltimo parágrafo de fl. 06 “que algumas peças indispensáveis para o regular funcionamento do equipamento durante longo período pós instalação, não foram implantadas”. Questionadas quais a equipe respondeu serem os amortecedores de vibração do contêiner. Adicionaram que tal vibração fora também responsável pela quebra das mangueiras rígidas do sistema de escape, alegadamente trocadas em janeiro/2015, por novas mangueiras porém flexíveis, manutenção esta descrita em proposta de fls. 77/79.

A REQUERENTE alega no segundo parágrafo de fl. 07 “Mesmo depois da retificação, o equipamento apresenta vibrações as quais devem ser diagnosticadas”. Questionada qual retificação, a equipe respondeu sobre a troca dos amortecedores, alegando que mesmo após a troca o grupo gerador continuou com vibração excessiva. Questionada se existia histórico dessa reclamação, responderam ser recorrente desde o início e afirmaram providenciar por e-mail em pedido de complementação futuro.

A REQUERENTE alega no quarto parágrafo de fl. 07 que “a concessionária SCANIA, deveria ser realizado com equipamento denominado KIT SCANIA”, que “não estava disponível para os clientes na Stemac”. Em questionamento o Sr. Jackson afirmou ter o KIT SCANIA em posse da REQUERIDA à época dos fatos, não sabendo informar por que não fora disponibilizado à REQUERENTE.

A REQUERENTE alega no quinto parágrafo de fl. 07 que “a concessionária pediu para que o GMG fosse retirado das dependências da empresa autora e levado para a oficina da empresa em Uberlândia-MG, o que seria impossível, tendo em vista o local onde o GMG se encontra instalado”. O Perito concorda que a remoção GMG do local em que se encontra seria de extrema dificuldade, tendo em vista que está obstruído por uma caixa d’água de um lado, dois postes de energia suportantes de inúmeros cabeamentos do outro e de um telhado de metal.

O Perito questionou a REQUERENTE se existia um contrato de prestação de serviços pós-instalação com a REQUERIDA, que cobriria as manutenções periódicas (preventiva) necessárias no GMG, como troca de óleo refrigerante, filtro e completamento d’água, que conforme Sr. Jackson deveria ocorrem a cada 250 horas ou 06 meses, o que ocorrer primeiro. Levando em consideração que o gerador registrava 800 horas de operação, deveria apresentar no mínimo 03 manutenções. Diante da negativa questionou quem era responsável pela troca de óleo e filtro, obtendo como resposta que em tempos de garantia era a REQUERIDA. O Perito questionou então o representante da REQUERIDA, que afirmou não ter nenhuma OS mencionando troca de óleo e filtro emitida para a REQUERENTE, afirmando inclusive que a REQUERIDA não faz esse tipo de serviço sem o pedido do cliente, pois trata-se de um serviço arcado pelo proprietário do GMG, que é o único conhecedor da quantidade de horas operadas. A REQUERENTE completou que achava que a REQUERIDA realizava tais manutenções juntamente aos vários chamados realizados durante todo o ano. O Perito questionou se a REQUERENTE gostaria de produzir alguma prova dessas manutenções periódicas durante a perícia, como nota fiscal de aquisição de óleo e filtro ou alguma OS emitida pela REQUERIDA ou por terceiros. A REQUERENTE preferiu dedicar-se a encontrar em momento oportuno, apresentando aos autos juntamente ao pedido complementar do Perito. O Perito aditou se a REQUERIDA fosse contratada para realizar a troca de óleo e filtro, de quem seria a responsabilidade da aquisição da matéria-prima. O Sr. Jackson clareou que seria função da REQUERIDA fornecer o serviço, óleo e filtros.

Uma das atividades entendidas obrigatórias por parte do Perito seria investigar se o motor, ofertado como novo, fora entregue usado/retificado. O próprio AUTOR deixou claro que a REQUERIDA não faria isso, garantindo que recebeu um motor definitivamente novo.

Uma das dúvidas na leitura da inicial era se a Mecânica Universo, oficina contratada pela REQUERENTE para retificar o motor pós travamento, seria autorizada pela Scania. A negativa veio diretamente do Sr. Wendel, proprietário da respectiva e hora Assistente da REQUERENTE.

O Perito questionou o Sr. Wendel qual seu parecer quanto ao problema que levou o motor ao colapso, já que foi sua empresa que recebeu o motor com pistão derretido. O mesmo respondeu achar que era problema de fabricação da Scania. Que o mesmo trabalhou na Scandinavia, concessionária Scania em Uberlândia, entre 2003 e 2013 e que se deparou com alguns motores com o mesmo problema em sua época. Que a própria Scania teria modificado algumas vezes esse motor para suportar maior temperatura interna, que uma das modificações foi nos sulcos das varetas das válvulas. Que se questionada tinha certeza que a Scania negaria, mas é provável encontrar menção deste problema na internet.

A REQUERIDA afirma em fl. 116, parágrafo último, que em seu manual deixa claro que ao atingir 400 horas o equipamento dever-se-á submetido ao procedimento de ajuste de válvulas. Questionado pelo Perito a comprovar e materializar o fato, a REQUERENTE não soube.

Às 16:20 horas o Perito deu por encerrada a perícia, agradecendo a todos os presentes, despedindo-se e se retirando às 16:55 horas.

Solicitado pelo Perito em pedido complementar, mais especificamente no questionamento de número 2, a REQUERIDA afirmou não ter realizado manutenção preventiva (troca de óleo e filtro) no GMG da REQUERENTE.

Solicitado pelo Perito em pedido complementar, a REQUERIDA apresentou os manuais do GMG em questão.

Solicitado pelo Perito em pedido complementar, a REQUERIDA apresentou OS de número 6631795, que se trata o último parágrafo de fl. 115, quando cita presença d’água em filtro combustível.

Solicitado pelo Perito em pedido complementar, a REQUERIDA apresentou todas as outras OSs emitidas para a REQUERENTE, desde o início das negociações, devidamente assinadas. OSs essas que foram encaminhadas à REQUERENTE por e-mail dia 07/05/2020 seguida de confirmação de recebimento por ligação celular. Em resposta por e-mail, no dia 21/05/2020 às 10:23 horas, o Sr. Dr. Pedro impugna as OSs apresentadas pera REQUERIDA por desconhecimento das assinaturas. Desta forma o Perito não as tratará aqui como provas cabais, mas sim como indícios, cabendo ao EXMO. SR. DR. JUIZ acatá-las ou descartá-las, aceitando ou simplesmente riscando-as do laudo.

- EXAMES PERICIAIS

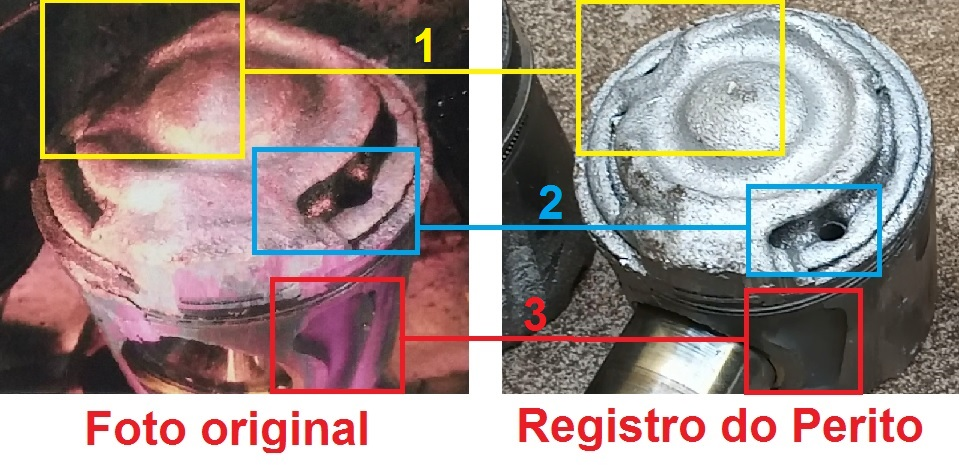

Como primeiro passo da perícia parte material, o Perito vistoriou, examinou, fotografou e filmou todas as peças apresentadas pela REQUERIDA, disponível no diretório “/Fotos” do DVD em apêndice, como sendo as peças do antigo motor colapsado, das quais constatou verosimilhança com as fotografias efetivadas na época dos fatos, mais especificamente de fls. 69/70. As principais semelhanças encontram-se, na primeira fotografia da segunda linha de fl. 69, onde é possível perceber o canto quebrado na junta de conexão, onde deveria encontrar-se um dos quatro fusos (furo com rosca) de parafuso que fixa uma peça a outra e, na segunda foto da primeira e segunda linha que demonstram o pistão derretido. Ambas semelhanças foram comparadas com fotografia de número IMG_20191119_140309, registradas pelo Perito.

O motor foi vistoriado e identificado ser o mesmo motor adquirido em DANFE de número 15106, apresentado em fl. 30, onde o número do motor 8724173 compatibilizou com fotografia de número IMG_20191119_141256.

O gerador foi vistoriado e identificado ser o mesmo alternador adquirido em DANFE de número 15106, apresentado em fl. 30, onde o número 1019343010 compatibilizou com fotografia de número IMG_20191119_141256.

Como complemento de prova o Perito examinou a documentação arrolada nos autos e demais recebidas externamente, utilizando métodos de investigação, pesquisa e análise científicos devidamente definidos neste laudo em momento oportuno.

Com o intuito de complementar a documentação e sanar dúvidas, concedendo tempo hábil aos sujeitos processuais, praticando o princípio da celeridade e economia processual, respeitando o contraditório e ampla defesa, desta forma procedeu, solicitando por e-mail às PARTES, a resposta de questionamentos e apresentação documental, as quais foram recebidas, copiadas para ambas as PARTES e estão disponíveis no diretório “/E-mails” do DVD em apêndice.

- Provas

Filósofo, físico, matemático francês e pai da ciência moderna, “René Descartes” criou a teoria da dúvida metódica. Apesar de alguns de seus aspectos não serem mais relevantes para a ciência contemporânea, existe uma regra que todos os praticantes da ciência não devem desconsiderar, sob pena de erro, que é a máxima “duvidar de todas as coisas”.

Quando o Perito é chamado significa que existem dúvidas técnicas sobre o caso, sobre as provas do caso e/ou sobre a forma que as provas foram obtidas. Preocupando-se com o rigor metodológico, é dever do Perito contestar, analisar, ponderar, autenticar ou condenar todas as provas não produzidas por métodos forenses ou que venham causar dúvidas quanto à sua originalidade, validade.

Todas as provas apresentadas aos autos, para serem consideradas, devem respeitar os mínimos requisitos técnicos e princípios infra e constitucionais. Os princípios mais atingidos na produção de provas são o devido processo legal, o contraditório, a ampla defesa, do livre convencimento motivado, do dispositivo probatório e brocardo “o que não está nos autos não está no mundo”. Portanto embasado nesses princípios e premissas é que devem ser consideradas inaptas as provas, salvo autenticado pelo Perito:

- produzidas unilateralmente, sem a devida defensabilidade e contradição, isto é, sem o acompanhamento e contraposição procedimental de todas as partes interessadas;

- produzidas sem o devido procedimento técnico ou sem a descrição do procedimento adotado, tornando-a prova unilateral, irrepetível e incontestável;

Fontes:

DESCARTES, René. DISCURSO DO MÉTODO: Introdução e notas de Étienne Gilson. Reimp. Lisboa Portugal: Leya, 2019.

Livro “Discurso do método”, obra de “René Descartes”, tradução de Paulo Neves e introdução de Denis Lerrer Rosenfield, L&PM Editores (Edição Digital);

Livro “Curso de Computação Forense”, Programa de educação continuada a distância, Portal da Educação, ano 02, prev. 001, rev. 4.0;

Art. 5º, inciso LIV, Constituição Federal de 1988;

Art. 5º, inciso LV, Constituição Federal de 1988;

ARRONE, Ricardo. O PRINCÍPIO DO LIVRE CONVENCIMENTO DO JUIZ. 1.ed. Porto Alegre: Sérgio Antônio Fabris Editor, 1996.

- ANÁLISES PERICIAIS

- O motor a diesel colapsou – motor fundido

Da semelhança das peças

Não é segredo e não há dúvida quanto ao fato do motor a diesel do grupo gerador ter colapsado, travado e fundido. Primeiramente porque encontra-se narrado em OS de número 6724337-0040, fl. 38 “[…] onde foi desmontado cabeçote do motor é ápos retirada do 3 cabeçote foi constatado que o pistão do motor se encontra danificado é derretido é a camisa do bloco com avarias […]”. Pistão derretido é uma das resultantes de um motor colapsado.

Como é possível observar na imagem anterior “Imagem 2”, existe grande similitude entre a imagem original da REQUERENTE, fl. 70, segunda foto da segunda linha e a imagem registrada pelo Perito, presente no diretório “Fotos/”, denominado “VID_20191119_140320”. A comparação número 1, em amarelo, demonstra determinado nível de ondulação presente em ambas as imagens. A comparação número 2, em azul, demonstra um furo na superfície do pistão, do mesmo lado e com mesmas características. Por fim a comparação número 3, em vermelho, demonstra um desgaste lateral no formato do mapa do Brasil, o que não deixa sombra de dúvidas de que, pelo menos, o pistão é o mesmo.

Da análise das peças

Presença de particulados metálicos (pedaços de resto de metal) presente na superfície (cabeça) de um pistão, oriundos da degradação (destruição) de outras partes do motor.

A imagem 03 ao lado, retirada do vídeo gravado pelo Perito, presente no diretório “Fotos/”, denominado “VID_20191119_140320”, demonstra um dos pistões do motor, em boas condições, com presença de particulados em sua superfície (cabeça), característica resultante da destruição de parte do motor. Este fato sugere que tais particulados foram distribuídos pelo interior do motor, iniciando uma reação em cadeia que resultou em seu colapso.

Derretimento de pistão por liquefação do alumínio, devido à altíssima temperatura interna, apresentação de deformação plástica proeminente com presença de furo na superfície.

A imagem 04 ao lado, retirada do vídeo gravado pelo Perito, presente no diretório “Fotos/”, denominado “VID_20191119_140320”, demonstra a deformação plástica proeminente da superfície do pistão, originando furos por ação de alta temperatura.

O desgaste lateral, no formato do mapa do Brasil, demonstra que o material resultante do derretimento superior atingiu a parte inferior do motor, onde estão localizadas as bielas e virabrequim, peças extremamente dinâmicas que ao colidirem com os restos de metais volantes, podem travar o motor. Esse fato é mais um complicador auxiliar do colapso do motor.

Fontes:

MAHLE. MANUAL DE FALHAS PREMATURAS EM PISTÕES, ANÉIS, BRONZINAS, CAMISAS, BUCHAS, VÁLVULAS, TUCHOS E TURBOCOMPRESSORES. Disponível em: <Link>. Acesso em: 13 mar 2020.

MOTOR SERVICE. IDENTIFICAR E ELIMINAR – DANOS NOS PISTÕES. Disponível em: <Link>. Acesso em: 13 mar 2020.

- O grupo gerador não estava entregando a tensão de acordo com a norma.

A REQUERENTE alega no último parágrafo de fl. 04 que “o grupo gerador não estava entregando a tensão de acordo com a norma”. Questionado sobre a fonte normativa o Sr. Dr. Pedro informou que a palavra “norma” foi utilizada no sentido de “correta”, isto é, que a tensão não estava correta. Questionado se teria alguma prova de que a tensão não estava correta, o mesmo afirmou que as ordens de serviços pretéritas deixavam claro, apontando fl. 32 como exemplo. Analisando a OS número 6690364, que se trata fl. citada, foi possível observar o seguinte relato:

O cliente alega que seu GMG no horário de ponta está com muita oscilação de frequência, de acordo com o cliente já substituiu óleo e filtros mas não resolveu. Foi verificado bancos de capacitores na carga alterando muito o fator de potência do gerador e consequentemente excitando gerador e também é necessário alterar tempo de rampa dos compressores. Obs. Foi orientado o cliente a retirar bancos de capacitores utilizando contatos disponível no contactor principal de grupo ou relé de grupo KA5 e acionar o responsável pela refrigeração para fazer ajustes nas Softstarter. Realizado testes com carga o GMG apresentou funcionamento normal. A usca ficou em automático.

( OS número 6690364 )

É possível perceber que o relatório do técnico da REQUERIDA descreve a alegação do cliente quanto à oscilação de frequência em horário de pico, apontando inclusive o banco de capacitores da REQUERENTE como responsável. Portanto alteração do fator de potência, afirmada neste relatório, pode consequentemente explicar a variação de tensão reclamada no último parágrafo de fl. 04, porém não comprova concretamente. Solicitado materialidade em complementação documental, mais especificamente em questionamento de número 04 “REQUERENTE alega em FL 04, último parágrafo, “grupo gerador não estava entregando a tensão de acordo com a norma”. Na acareação ficou claro que a palavra norma adveio no sentido de normal/correto. Pode a REQUERENTE apresentar documento pautando a alegação?”, a REQUERENTE apresentou fls. entre 59/67, que tratam de um laudo não assinado, elaborado em 09/2014, isto é, aproximadamente 11 meses após a entrega técnica. Ocorre que após 11 meses sem troca de óleo, o motor estaria consequentemente em processo de colapso, podendo explicar a baixa performance alegada no laudo.

- Contrato de prestação de serviço para manutenção periódica

O Perito questionou a REQUERENTE se existia um contrato de prestação de serviços pós-instalação com a REQUERIDA, que cobriria as manutenções periódicas (preventiva) necessárias no GMG, como troca de óleo refrigerante, filtro e completamento d’água, que conforme Sr. Jackson deveria ocorrer a cada 250 horas ou 06 meses, o que se der primeiro. Levando em consideração que o gerador registrava 800 horas de operação, deveria apresentar no mínimo 03 manutenções. Diante da negativa questionou quem era responsável pela troca de óleo e filtro, obtendo como resposta que em tempos de garantia era a REQUERIDA. O Perito questionou então o representante da REQUERIDA, que afirmou não ter nenhuma OS mencionando troca de óleo e filtro emitida para a REQUERENTE, afirmando inclusive que a REQUERIDA não faz esse tipo de serviço sem o pedido do cliente, pois trata-se de um serviço arcado pelo proprietário do GMG, que é o único conhecedor da quantidade de horas operadas. A REQUERENTE completou que achava que a REQUERIDA realizava tais manutenções juntamente aos vários chamados realizados durante todo o ano. O Perito questionou se a REQUERENTE gostaria de produzir alguma prova dessas manutenções periódicas durante a perícia, como nota fiscal de aquisição de óleo e filtro ou alguma OS emitida pela REQUERIDA ou por terceiros. A REQUERENTE preferiu dedicar-se a encontrar em momento oportuno, apresentando aos autos juntamente ao pedido complementar do Perito. O Perito aditou se a REQUERIDA fosse contratada para realizar a troca de óleo e filtro, de quem seria a responsabilidade da aquisição da matéria-prima. O Sr. Jackson clareou que seria função da REQUERIDA fornecer o serviço, óleos e filtros.

Por fim a REQUERENTE respondeu ao pedido de complemento documental, mais especificamente no questionamento de número 12 “REQUERENTE alega ter realizado manutenção preventiva no grupo gerador, que resumia-se na troca de óleo, filtro e complemento d’água. O Sr. Jackson afirmou ser necessário tal manutenção a cada 250 horas ou 06 meses, como o gerador registrava 800 horas, deveria apresentar 03 manutenções. Teria a REQUERENTE como provar documentalmente as manutenções, já que afirmam que todos os serviços foram prestados pela REQUERENTE e o Sr. Jackson afirma não existir OS emitido pela REQUERIDA, no que tange tais preventivas? Resposta: São as revisões periódicas a cada 250h de uso do motor. Se sim quem realizou as manutenções? Resposta: Sim, conforme consta da resposta para a pergunta de nº 06, ANEXO 11, todas as manutenções periódicas e preventivas foram feitas, e feitas pela própria STEMAC. Se sim quem forneceu a matéria prima? Toda a matéria prima foi sempre fornecida pela STEMAC, conforme apresentado no ANEXO 11.”, que os documentos do Anexo 11, disponíveis no diretório “Anexos/REQUERENTE/Anexo 11/” do DVD, comprovam tais manutenções, porém, ao vistoriar os documentos não foi possível identificar menção à manutenção periódica.

- Todas as manutenções periódicas ocorrerão pela REQUERIDA

A REQUERENTE alega no segundo parágrafo de fl. 05 “que todas as manutenções periódicas foram feitas e que todas as manobras realizadas no gerador foram feitas tão somente pela Stemac”. Questionados sobre quais seriam tais manutenções e se poderiam apresentar comprovação, a REQUERENTE não soube informar, ficando combinado do Perito solicitar por e-mail em futura complementação documental. Em resposta por e-mail, mais especificamente no questionamento de número 06 “REQUERENTE alega em FL 05, parágrafo 2, ter realizado todas as manutenções periódicas. Quais são elas? Pode apresentar ou apontar a materialidade?”, a REQUERENTE alega tratar das revisões periódicas a cada 250 horas, comprovadas pelos documentos presentes no Anexo 11, disponível no diretório “Anexos/REQUERENTE/Anexo 11/” do DVD. Porém ao vistoriar tais documentos o Perito encontrou menção às trocas de óleo e filtro na condição de alegação, quando o técnico da REQUERIDA descreve que a REQUERENTE informa ter substituído óleo e filtros. É possível perceber que o relatório do técnico da REQUERIDA descreve uma alegação do cliente quanto à troca de óleo e filtros, porém em momento algum a REQUERIDA concorda ou concretiza a alegação. Assim trata-se de alegação e não materialização.

O primeiro documento do “Anexo 11”, disponibilizado pela REQUERENTE, não assinado, denominado “orçamento e autorização de faturamento – autos 0035.15.0051270”, trata-se de uma proposta de orçamento para análise de vibrações no GMG, conforme o item “1. ESCOPO DE SERVIÇOS”, transcrito na íntegra abaixo:

Atendimento Mecânico para diagnóstico das vibrações apresentadas pelo GMG. Este atendimento contempla apenas a avaliação e identificação das ocorrências relatadas pelo cliente.

(Anexo 11)

O segundo documento do “Anexo 11”, disponibilizado pela REQUERENTE, denominado “RAT_6606913_0010”, assinada por ambas as partes, trata-se de uma OS de execução de serviço onde foi identificado vazamento de ar e mau contato em relé, conforme item “Comentário do Técnico”, transcrito na íntegra abaixo:

Foi verificado um pequeno vazamento de ar na braçadeira do intercooler, reaperto da mesma, verificado também fios com mal contato no relé de funcionamento corrigido os mesmos. Alterado parâmetro de resposta do motor de normal para rígido. Foi realizado vários testes o gmg funcionou normal. A usca ficou em automático.

( Anexo 11 )

O terceiro documento do “Anexo 11”, disponibilizado pela REQUERENTE, denominado “RAT_6690364_0010”, assinada por ambas as partes, trata-se de uma OS de execução de serviço onde a REQUERENTE reclama de oscilação de frequência e alegação de troca de óleo e filtros. Por parte da REQUERIDA trata-se da afirmação da verificação de banco de capacitores seguida de orientação de remoção do mesmo, conforme item “Comentário do Técnico”, transcrito na íntegra abaixo:

O cliente alega que seu GMG no horário de ponta está com muita oscilação de frequência, de acordo com o cliente já substituiu óleo e filtros mas não resolveu. Foi verificado bancos de capacitores na carga alterando muito o fator de potência do gerador e consequentemente excitando gerador e também é necessário alterar tempo de rampa dos compressores. Obs. Foi orientado o cliente a retirar bancos de capacitores utilizando contatos disponível no contactor principal do grupo ou relé de grupo KA5 e acionar o responsável pela refrigeração para fazer ajustes nas Softstarter. Realizado testes com carga o GMG apresentou funcionamento normal. A usca ficou em automático.

( Anexo 11 )

O quarto e último documento do “Anexo 11”, disponibilizado pela REQUERENTE, denominado “RAT_6711411_0010”, assinada por ambas as partes, trata-se da ratificação do pedido de remoção do banco de capacitores e reprogramação da Softstarter, conforme item “Comentário do Técnico”, transcrito na íntegra abaixo:

Ao chegar para realizar atendimento, foi feito reunião com o cliente e o técnico responsável pela parte refrigeração do cliente ELETROFRIO. Foi feito visualização das medições de todos os gráficos colhidas pelo cliente, novamente chegamos a conclusão que as máquinas de refrigeração parte com um intervalo de tempo muito curto e com partidas súbitas. Realizado testes com carga e verificado todas as medições no gmg, onde o mesmo está ok. A usca ficou em automático. Obs: Novamente foi orientado o cliente a retirar bancos de capacitores do gmg, disponibilizado bloco de contato para o cliente. A usca ficou em automático.

( Anexo 11 )

Por fim a REQUERIDA não conseguiu provar as manutenções periódicas, que tratam da troca de óleo, filtros e água, tão pouco execução por parte da REQUERIDA, imprescindível para o funcionamento do OBJETO DA PERÍCIA e, que sua negligência colaborou para o colapso do sistema.

- Sobre o conhecimento do manual de operações do GMG

O Perito questionou a REQUERENTE se detinham conhecimento dos procedimentos de manutenção do grupo gerador, disponíveis no manual do fornecedor. A equipe técnica da REQUERENTE respondeu deixando claro nunca terem lido o manual, sequer sabiam de seu paradeiro.

Os manuais de operações são documentos imprescindíveis para conhecimento do funcionamento do OBJETO DA PERÍCIA, pois são através desses que os profissionais, envolvidos na manutenção e operação, obtêm informações de como operar e prestar manutenções. Sua inobservância pode acarretar problemas graves como o desconhecimento das manutenções periódicas e obrigatórias, acarretando em colapso do equipamento.

Uma das preocupações do Perito consistia no fato da REQUERENTE não ter conhecimento dos manuais do GMG, por imperícia da REQUERIDA, o que poderia explicar a ausência das manutenções periódicas obrigatórias. Porém conforme visto em questionamento de número 14 da complementação documental, “Poderia a REQUERENTE apresentar o manual do grupo gerador em tela? De preferência por e-mail para evitar avolumar o processo. Reposta: Sim. Anexo 03”, a REQUERENTE foi municiada com todos os manuais necessários para operação e manutenção do GMG, afastando a imperícia.

A seguir o Perito destaca alguns exemplos de tópicos dos manuais imprescindíveis para o prefeito funcionamento do GMG.

No manual do operador denominado “Scania DC9 07xx Manual do Operador”, presente no diretório “Anexos/REQUERIDA/”, também presente nos documentos enviados pela REQUERENTE, mais especificamente no diretório “Anexos/REQUERENTE/Anexo 03/Seção V – Catálogos” denominado “Scania DC09 072A Manual do Operador”, é possível encontrar os procedimentos para manutenção periódica, como a troca de óleo e filtros, bem como a limpeza do filtro racor, também conhecido como filtro de óleo centrífugo, responsável por separar particulados (sujeira) e água do óleo diesel, em resumo filtra o combustível, conforme explica a empresa JDF Tecnologia em Centrífuga EIRELI, especializada em fornecimento de centrífugas e decantadores.

COMBUSTÍVEL COM ÁGUA, SUJO OU CONTAMINADO?

Em todas as partes da logística do combustível para motores diesel, transporte, armazenamento o mesmo esta sujeito a problemas relacionados com a presença de água sujeiras e outras contaminações, que em pequenas quantidades podem se tornar um grande problema.

A centrífuga de óleo diesel removem água, fuligem e partículas sólidas, fazendo com que o mesmo flua limpo completamente enquanto motor esta em funcionamento. Filtros prensa e outros filtros convencionais apenas seguram a fuligem e os sólidos mas a água contida no óleo passa passa para o motor, prejudicando completamente os bicos ejetores e motores. Poupe seu dinheiro adquirindo uma centrífuga de óleo diesel com a JDF centrífugas, levando não apenas um produto de qualidade, mas a parceria com uma empresa atuante a mais de 30 anos no segmento, com uma equipe de técnicos e engenheiros altamente qualificados.

Uma das principais aplicações da centrífuga de óleo diesel é a purificação de combustíveis. A JDF centrífugas tem um estoque disponível de centrífugas para a resposta rápida a seus clientes. O óleo diesel e óleo lubrificante são rotineiramente contaminado por água e sólidos (ferrugem de tubulações e de tanques de armazenamento). A centrífuga de óleo diesel é uma maneira econômica para remover contaminantes. A centrífuga de óleo diesel é comumente utilizada em embarcações e terminais marítimos para manter o combustível de uso e armazenado em estado de pureza ideal para os motores.

(JDF)

É possível perceber que existe considerável nível de detalhamento em todos os procedimentos de consulta, análise, exame e manutenção necessária ao objeto da perícia. A seguir um comunicado importante destacado no manual “Scania DC09 072A Manual do Operador”, explicando a importância da verificação do filtro racor, aparentemente ignorado pela REQUERENTE, pois não materializou, conforme descrito em OS 6631795-0010 (31/01/2014).

Importante!

Use apenas um filtro de óleo Scania.

Importante!

Limpe o filtro de óleo centrífugo ao renovar o filtro de óleo. Do contrário, o filtro de óleo será obstruído e a resistência no filtro aumentará. Se isso acontecer, uma válvula de alívio no suporte do filtro se abrirá e deixará o óleo passar sem ser filtrado.

(Scania DC09 072A Manual do Operador)

Outro fato importante a ser observado é quanto à primeira manutenção de ajuste de válvulas do motor, prevista no manual em questão, “Scania DC09 072A Manual do Operador”, mais especificamente na página 61.

Verificação e ajuste das folgas das válvulas e dos braços de balancim da unidade de injeção

A cada 2.000 horas:

Nota:

A verificação e o ajuste das folgas das válvulas também devem ser feitos após as primeiras 500 horas de operação. As folgas das válvulas deverão ser ajustadas quando o motor estiver frio, pelo menos 30 minutos após o funcionamento.

(Scania DC09 072A Manual do Operador)

Conforme o livro “Motor de combustão interna – Ciclo Diesel” da editora SENAI, a regulagem de válvulas é de suma importância para o perfeito funcionamento do motor, principalmente no que tange à temperatura.

Uma pequena folga deve haver entre o balancim e a haste da válvula. Essa folga se faz necessária por conta da dilatação que ocorre na haste da válvula, provocada pelo aumento da temperatura da peça durante o funcionamento do motor. O valor de folga determinado pela engenharia da montadora considera a compensação dessa dilatação quando o motor estiver aquecido. Assim, quando uma folga é ajustada com um valor abaixo do especificado, o motor pode funcionar bem em baixa temperatura. Porém, após o seu aquecimento, a compressão na câmara irá diminuir, pois o balancim não permitirá o fechamento total da válvula. Já uma folga acima do especificado, além de provocar um ruído acima do normal do motor, também apresentará deficiência no funcionamento deste, uma vez que o curso total do balancim não abrirá totalmente a válvula.

(SENAI, 2016)

Conforme o site do “Canal da Peça”, a importância da regulagem de válvulas vai além de problemas com o consumo, atinge inclusive itens reclamados nos autos como vibração, potência e superaquecimento.

O motor está vibrando muito e funcionando “quadrado”? O problema pode estar nas válvulas desreguladas!

Quando as válvulas de comando estão desreguladas, ou seja, com folga excessiva ou muito apertadas, elas podem causar alguns problemas.

Podemos perceber os desajustes através de um simples ruído estranho (semelhante a uma máquina de costura) ou até mesmo, irregularidades na marcha lenta.Isso, sem falar em:

Perda de potência

Piora da dirigibilidade

Aumento no consumo e na emissão de poluentes, podendo até provocar o superaquecimento do motor.

(Canal da peça)

Importante salientar no caso em tela, se a REQUERENTE tivesse atentado a esta revisão, não comprovada nos autos ou complementação documental, a REQUERIDA teria identificado anormalidade no óleo lubrificante, através de sua viscosidade, borras, etc, podendo orientar tratativas que viessem a salvar o motor do colapso. Ademais em OS 6631795 (31/01/2014) o representante da REQUERIDA indica a análise do óleo lubrificante, que é um procedimento realizado por empresa especializada para identificar se o tipo do óleo utilizado compactua com o exigido pelo manual do fabricante, porém aparentemente não executado pela REQUERENTE na época. Ambas inobservâncias coadunaram para o colapso do motor.

Análise do óleo

A análise do óleo poderá ser necessária para determinar um intervalo de troca de óleo diferente do recomendado aqui.

Empresas de óleo podem oferecer análises do óleo do motor.

Essas análises medem o TBN (Número de Basicidade Total), o TAN (Número de Acidez Total), a diluição de combustível, o teor de água, a viscosidade e quantidade de partículas e a fuligem no óleo.

O resultado de uma série de análises é usado como a base para estabelecer um intervalo adequado para troca de óleo.

Se as condições mudarem, um novo programa de análise de óleo deverá ser realizado para estabelecer novos intervalos de troca.

(Scania DC09 072A Manual do Operador)

Foi possível observar no manual de operação da REQUERIDA, que produz o conjunto gerador formado por motor e alternador, complementando o manual do fornecedor do motor, o proeminente item atentando sobre as manutenções obrigatórias, observado no manual denominado “Manual de Instalação Operação e Manutenção”, presente no diretório “Anexos/REQUERENTE/Anexo 03/Seção II – Instruções de Instalação, Operação e Manutenção” enviado pela REQUERENTE via e-mail.

6.4 Revisão Obrigatória

A revisão deve ser efetuada conforme manual do fabricante de acordo com o equipamento adquirido, de preferência, na semana que antecede o término do período de garantia – 250 horas ou 6 meses, o que ocorrer primeiro.

O que é feito na Revisão Obrigatória:

Troca de óleo e filtros (todos);

Inspeção geral;

Teste de funcionamento;

Estado geral.

( Manual de Instalação Operação e Manutenção )

Fonte:

ABRAFILTROS. MAIS FILTROS EM ÔNIBUS E CAMINHÕES PARA MAIOR PROTEÇÃO DOS SISTEMAS E CONTROLE DE GASES POLUENTES. Disponível em: <Link>. Acesso em: 10 mar 2020.

Canal da Peça. SAIBA O QUE VÁLVULAS DESREGULADAS PODEM CAUSAR NO SEU CARRO. Disponível em: <Link>. Acesso em: 10 mar 2020.

JDF. CENTRÍFUGA DE ÓLEO DIESEL. Disponível em: <Link>. Acesso em: 10 mar 2020.

SENAI. MOTOR DE COMBUSTÃO INTERNA – CICLO DIESEL. São Paulo: SENAI, 2016. 136 pg.

- Manutenção do sistema de escape

A REQUERENTE alega no segundo parágrafo de fl. 06, ter arcado, em janeiro/2015, com “manutenção do sistema de escape”. Questionada sobre quem identificou o problema a equipe REQUERENTE afirmou ter a REQUERIDA identificado e trocado. Questionada sobre tal OS a REQUERENTE afirmou providenciar por e-mail em pedido de complementação futura. Em resposta ao questionamento de número 08 “REQUERENTE afirma em FL 06, parágrafo 2, troca de sistema de escape em meados de 01/2015. Em acareação surgiu a dúvida se ocorreu em 2015 ou 2014, poderia confirmar? Foi afirmado que ocorreu pela vibração excessiva e quem identificou o defeito foi a REQUERIDA. Houve Ordem de Serviço deste?” a REQUERENTE não apresenta a OS, mas sim proposta de número 1401 V1.01 e NF 275 emitida dia 26/01/2015, que cita a proposta 1401, comprovando devidamente a manutenção. Porém tanto proposta quanto NF foram emitidas pela empresa “SMC Geradores” e não pela REQUERIDA.

- Manutenção em virtude de umidade

A REQUERENTE alega no terceiro parágrafo de fl. 06 que “se viu obrigada novamente a promover outras manutenções, dessa vez, em virtude da identificação de umidade na caixa eletrônica”. Questionada ser infiltração ou vazamento, a equipe afirmou ser infiltração por rachadura no teto do contêiner, provocado por vibração excessiva, percebida nos remendos presentes no teto do contêiner vistos na imagem IMG_20191119_144034.jpg, pois não existia o telhado de metal no passado, entendendo este Perito ser desnecessário pois o contêiner deveria ser hermeticamente protegido. Portanto vale salientar ser este uma visível demonstração da constante preocupação, por parte da REQUERENTE, em sanar todos os problemas na medida que surgiam. Em resposta às questões do Perito, mais especificamente no questionamento de número 09 “Esta manutenção foi realizada pela REQUERIDA? Materializar.”, a REQUERENTE confirmou e apresentou proposta de número 1422 e NF 289 emitida dia 12/02/2015. Porém além da NF não aludir a referida proposta ou relatar referidos serviços, o que coloca em cheque a credibilidade do vínculo, portanto da execução dos serviços elencados na proposta, ambos documentos não foram emitidos pela REQUERIDA, entrando a REQUERENTE em contradição quanto aos serviços serem prestados pela REQUERIDA.

- Algumas peças não foram implantadas

A REQUERENTE alega no penúltimo parágrafo de fl. 06 “que algumas peças indispensáveis para o regular funcionamento do equipamento durante longo período pós instalação, não foram implantadas”. Questionadas quais, a equipe respondeu serem os amortecedores de vibração do contêiner. Adicionaram que tal vibração fora também responsável pela quebra das mangueiras rígidas do sistema de escape, alegadamente trocadas em janeiro/2015, por novas mangueiras porém flexíveis, manutenção esta descrita em proposta de fls. 77/79. Porém a autorização de faturamento da OS de número 6752805, fl. 79, que completa a proposta de orçamento de número 20375361, fls. 77/78, apresentadas como materialização por parte da REQUERENTE, mais especificamente em questionamento de número 10, “REQUERENTE alega em FL 07, parágrafo 2, que depois da retífica (com significado de reparo), tratando-se da instalação dos amortecedores estabilizadores, as vibrações continuaram e, que a reclamação era recorrente e inicial, poderia materializar?”, não está assinada e não possui conexão com alguma nota fiscal, recibo ou confirmação de execução, o que não prova a execução do serviço proposto, a ausência dos amortecedores, que o serviço foi realizado pela REQUERIDA, tão pouco a recorrência pós-instalação. Ademais a equipe pericial examinou o GMG e não constatou vibrações além das normais de um motor a diesel de grande porte.

- Mesmo depois da retífica as vibrações continuaram

A REQUERENTE alega no segundo parágrafo de fl. 07 “Mesmo depois da retificação, o equipamento apresenta vibrações as quais devem ser diagnosticadas”. Questionada qual retificação, a equipe respondeu sobre a troca dos amortecedores, alegando que mesmo após a troca o grupo gerador continuou com vibração excessiva. Questionada se existia histórico dessa reclamação, responderam ser recorrente desde o início e afirmaram providenciar por e-mail em pedido de complementação futura. Em resposta ao pedido de complementação documental, mais especificamente em questionamento de número 10 “REQUERENTE alega em FL 07, parágrafo 2, que depois da retífica (com significado de reparo), tratando-se da instalação dos amortecedores estabilizadores, as vibrações continuaram e, que a reclamação era recorrente e inicial, poderia materializar?”, a REQUERENTE afirma que fls. 77/79, que tratam de uma proposta para diagnóstico das vibrações alegadas pelo cliente e uma autorização de faturamento, provam a continuação do problema pós execução, porém autorização de faturamento não está assinada, o que coloca em cheque sua efetividade e não materializa a alegada recorrência.

- Análise com KIT SCANIA

A REQUERENTE alega no quarto parágrafo de fl. 07 que “a concessionária SCANIA, deveria ser realizado com equipamento denominado KIT SCANIA”, que “não estava disponível para os clientes na Stemac”. Em questionamento o Sr. Jackson afirmou ter o KIT SCANIA em posse da REQUERIDA à época dos fatos, não sabendo informar por que não fora disponibilizado à REQUERENTE. A REQUERIDA, em resposta de pedido de complementação documental, mas especificamente em questionamento de número 01, “Sr. Jackson afirmou que a REQUERIDA possuía o KIT SCANIA em seu rol de ferramentas da época. Utilizou no grupo gerador da REQUERENTE? Por que? R: Sim possui a ferramenta KIT SCANIA. Sim, Utilizada para efetuar análise do motor/diagnóstico de falhas, o grupo gerador não suportava a carga aplicada e desligava apresentando alarme de subfrequência e por tal foi utilizada para checar possíveis falhas de componentes do motor.” alegou ter utilizado, porém mesmo em virtude de citação de utilização do mesmo em OS de número 6631795, não materializou o fato.

É fato que a utilização desse equipamento em todas as visitas poderia identificar alguma anomalia e salvar o motor, entendendo ter esse fato colaborado para piora no estado do GMG.

- Do problema de fabricação do motor

O Perito questionou o Sr. Wendel qual seu parecer quanto ao problema que levou o motor ao colapso, já que foi sua empresa que recebeu o motor com pistão derretido. O mesmo respondeu achar que era problema de fabricação da Scania. Que o mesmo trabalhou na Scandinavia, concessionária Scania em Uberlândia, entre 2003 e 2013 e que se deparou com alguns motores com o mesmo problema em sua época. Que a própria Scania teria modificado algumas vezes esse motor para suportar maior temperatura interna, que uma das modificações foi nos sulcos das varetas das válvulas. Que se questionada tinha certeza que a Scania negaria, mas é provável encontrar menção deste problema na internet. O Perito vasculhou a internet em sites de busca como www.google.com, https://br.search.yahoo.com/, no site da SCANIA (www.scania.com.br), no site www.reclameaqui.com.br, mas não encontrou alusão a citado problema.

Solicitado pelo Perito em pedido complementar, especificamente no questionamento de número 15 “O Sr. Wendel alegou ter trabalhado na Scania e ter acompanhando vários problemas desse tipo de motor, inclusive nos automotivos, com defeitos originados da quebra de válvulas, o que forçou a Scania realizar alterações no formato das válvulas, adicionando novos sulcos para suportar maior temperatura. Poderia a REQUERENTE apresentar mídias que comprovem ou façam alusão a essa alegação? Resposta: Não, a referida informação é de cunho interno da empresa SCANIA, sendo que o referido assistente técnico “Sr. Wendel” tem conhecimento por ter laborado durante vários anos na referida empresa.” para apresentar mídias que comprovem ou façam alusão a tal alegação, a REQUERENTE não complementou.

- Da regulagem de válvulas a cada 400 horas

A REQUERIDA afirma em fl. 116, parágrafo último, que em seu manual deixa claro que ao atingir 400 horas o equipamento dever-se-á submetido ao procedimento de ajuste de válvulas. Questionado pelo Perito a comprovar e materializar o fato, a REQUERENTE não soube.

No manual “Scania DC09 072A Manual do Operador”, apresentado pela REQUERENTE, disponível no diretório “Anexos/REQUERENTE/Anexo 3/Seção V – Catálogos”, em sua página 61, item “Verificação e ajuste das folgas das válvulas e dos braços de balancim da unidade de injeção”, é apresentado a seguinte nota: “A verificação e o ajuste das folgas das válvulas também devem ser feitos após as primeiras 500 horas de operação. As folgas das válvulas deverão ser ajustadas quando o motor estiver frio, pelo menos 30 minutos após o funcionamento.”. Portanto trata-se de 500 horas e não 400 horas.

Em resposta ao pedido de complementação documental, mais especificamente no questionamento de número 16 “A REQUERIDA afirma em FL 116, parágrafo último, que em seu manual deixa claro que a atingir 400 horas o equipamento dever-se-á submetido ao procedimento de ajuste de válvulas. Pode a REQUERENTE comprovar e materializar o fato? Resposta: As manutenções foram feitas conforme orientação da REQUERIDA, a cada 250h de operação. Sendo assim a referida manutenção de 400h foi realizada nestas oportunidades, sob orientação da própria STEMAC.”, a REQUERENTE alega mas não materializa.

- Do dimensionamento do GMG

Conforme descrito em conceituação técnica deste laudo, presente no diretório “Apêndice/” do DVD, mais especificamente no documento “Conceituação técnica – Medidores de energia – Perito Judicial”, o fator de potência é uma variável muito influenciadora no consumo de energia elétrica, principalmente em UCs comerciais e/ou industriais. A aquisição e instalação de um Grupo Motor Gerador dever-se-á muito bem dimensionada por um profissional capacitado (Itens 4.1.43 e 4.1.15 – NBR5410/2004), pois não somente a tensão e corrente influi no consumo, os efeitos capacitivos e indutivos, produzidos pelos equipamentos consumidores de energia da UC, poder-se-ão impactar e até inviabilizar a utilização de um GMG.

Se uma empresa possui, entre seus equipamentos consumidores, muitos motores, é importante observar o comportamento desses para que não gerem efeitos indutivos nocivos à rede elétrica. Para melhor explicação pode-se imaginar uma empresa com 03 motores de grande porte. Quando um motor inicia, para romper sua inércia consome mais energia de quando está em velocidade de cruzeiro, isto é, em rotação normal, vide o item “Corrente de arranque/partida de motores” presente no diretório “Apêndice/” do DVD, mais especificamente no documento “Conceituação técnica – Medidores de energia – Perito Judicial”. Este fato faz com que o motor exija mais da rede elétrica, pois está consumindo mais corrente elétrica. Se esta rede não possuir capacidade excedente, significa que o motor utilizará grande parte da corrente disponível, que consequentemente faltará para outros equipamentos. Neste exato momento, como a corrente aumentou drasticamente, a tensão sofrerá leve diminuição, pois ambas são inversamente proporcionais, isto é, se uma aumenta a outra diminui. Agora imaginar-se-á o que ocorreria se todos os 03 motores partissem simultaneamente*. Todos exigiriam simultaneamente considerável corrente da rede, o que acarretaria em consequente queda de tensão, que em uma rede bem dimensionada, isto é, com excedente para picos de corrente, não impactaria muito, mas poderia forçar o desligamento de um GMG mau dimensionado e/ou parque industrial mau configurado, pois o mesmo, para prover a corrente necessária exigida pela rede, seria obrigado a acelerar o motor além de seus limites, alertando seus sensores que desligariam o motor. Outros fatores também apresentaríam-se, como variação da tensão, rebaixamento do fator de potências, oscilação de frequência, mau funcionamento e/ou desligamento de equipamentos consumidores de energia, etc.

* A NBR5410/2004 sugere em seu item 4.2.1.1.2, que trata do dimensionamento da potência de alimentação, a prevenção da simultaneidade do funcionamento dos equipamentos.

Por que os motores impactam o GMG mas funcionam bem com a Prestadora?

Para melhor entendimento os motores nesse tópico citados, tratam-se de uma analogia aos compressores que abastecem as câmaras frigoríferas (grandes geladeiras) da REQUERENTE. Compressores nada mais são do que motores acoplados a tanques armazenadores de gás, com a função de trocar calor entre o interior das câmaras e o exterior, mantendo a temperatura interna a níveis controladamente desejados. Em resumo os compressores nesse caso refrigeram o interior das câmaras frigoríferas.

Primeiramente que os geradores da Prestadora encontram-se nas usinas (hidroelétricas ou termoelétricas), longe das UCs, o que impede dos consumidores perceberem o mau funcionamento, diferente do GMG que está dentro das dependências da UC e apresenta imediata alteração em seu padrão de funcionamento.

Segundo que os geradores das Prestadoras de energia são inúmeras vezes mais potentes e, somados, fornecem bem mais energia que um único GMG.

Terceiro que a rede de fornecimento de energia elétrica, malha de fios e cabo que transmitem e distribuem energia elétrica para os consumidores, são interligadas entre todas as Prestadoras, que por portarem e somarem todas as energias geradas no Brasil, possuem maior capacidade para manter o fluxo energético na mais perfeita ordem.

Quarto que o fornecimento de energia elétrica para uma UC só é liberado após análise de demanda (item 4.2 NBR5410/2004), onde especialistas da Prestadora de energia analisam a rede local, o perfil e a carga exigida (item 4.2.1.2.1 NBR5410/2004) pelo consumidor solicitante, podendo estipular o padrão de seu consumo e configurar o cenário com capacidade excedente (item 4.2.1.1.2 NBR5410/2004) que suporte tais características. Porém essas análises nem sempre são perfeitas, pois apesar da margem de segurança aplicada ao cenário, é possível que a UC extrapole seu perfil e venha a degradar a rede local da Prestadora, que receberá reclamações e consequentemente iniciará procedimentos para melhorias.

Por fim e levando em consideração que a REQUERENTE afirmou normalidade pós desligamento de 02 (dois) dos 03 (três) compressores da câmara frigorífera, aliada ao fato de não existir nos autos um laudo de dimensionamento e à explicação pretérita, fica claro que um dos motivos da alegada reclamação de mau funcionamento do GMG está atrelado ao seu dimensionamento e à configuração do parque consumidor.

Fonte:

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5410: Instalações elétricas de baixa tensão. Rio de Janeiro, 209 p. 2004.

- A diferença entre manutenção preventiva e preditiva

As manutenções são ações extremamente importantes para determinar o tempo de vida dos equipamentos em geral. É cediço que qualquer equipamento derivadamente mecânico dinâmico, necessita de certos cuidados para evitar ou diminuir seus desgastes destrutivos. A engenharia percebeu que algumas ações realizadas de tempo em tempo, mesmo que não exista diagnóstico de problemas, previne o “envelhecimento” (desgaste/degradação) dos entes mecânicos (equipamentos). Calcularam que seria melhor no ponto de vista custo/benefício arcar com certas intervenções e prolongar a vida útil destes entes, do que permitir que o acaso julgue o melhor momento de seu colapso. Com esse pensamento é que surgiram as manutenções preventivas, aquela que previnem a maioria dos problemas catalogados.

Manutenção preventiva

São ações de intervenções a serem tomadas, em determinadas épocas ou ciclos, para prevenir problemas em objetos que se desejam tutelar. A preventiva está ligada ao macrocenário dos objetos tutelados, isto é, a uma classe de entes comuns, não levando em consideração às particularidades específicas de cada um, mas sim a um grupo de mesmas características.

A manutenção preventiva leva em consideração os dados construtivos de cada objeto, os vários ensaios empíricos de exaustão e a estimativa de tempo de vida, isto é, a utilização da estatística para definir quantos ciclos cada ente mecânico suporta antes de iniciar sua exaustão. Estabelecendo uma média padrão para cada conjunto de equipamentos, é possível definir de forma antecipada as conhecidas manutenções obrigatórias.

A manutenção preventiva tem o intuito de prevenir problemas, trazendo como maior aliado a extensão da vida útil do objeto. Porém outras consequências positivas são destacadas como a programação do tempo em que o objeto ficará indisponível, isto é, os profissionais podem escolher a melhor época para desativar a máquina, geralmente em período de menor produção. Do contrário poderiam perder a máquina em momentos de alta produção, tornando o custo da manutenção preventiva infinitamente menor que a utilização indiscriminada.

Em uma empresa de grande porte existem máquinas complexas, sofisticadas e fundamentais para a linha de produção. Obviamente não é viável que esperemos a concretização da falha para assim entrarmos com procedimentos de manutenção. Isso denotaria falta de organização e prevenção. Com toda certeza, é melhor prevenir do que remediar. Por exemplo, sabemos que é fundamental de tempos em tempos inspecionar para saber se há necessidade da troca de óleo lubrificante do cárter do motor de nossos automóveis. Deste modo, estamos tentando evitar que os elementos do motor se danifiquem. Estamos prevenindo que o motor do carro não se estrague evitando ter que levar o carro no mecânico para fazer manutenção corretiva. Por isso, esse tipo de manutenção recebe o nome de manutenção preventiva.

(JUNIOR, 2014)

Lauro Xavier NEPOMUCENO apresenta uma perfeita explicação a partir de uma historicidade ímpar, aplicando exemplos para o perfeito entendimento de como calcular os valores para a manutenção preventiva.

Há vários anos atrás os programas de assistência técnica e manutenção, tanto na Marinha quanto na Aeronáutica, consistiam na substituição de peças após determinados períodos de uso, constituindo a denominada manutenção “clássica”. Tal tipo de manutenção consiste em manter a lubrificação de maneira adequada, medir esporadicamente determinadas folgas entre componentes e substituir componentes de conformidade com critérios baseados em experiência passada ou em estatísticas de confiabilidade considerada “duvidosa” nos dias de hoje. Assim sendo, exista uma lista de componentes que deveriam ser substituídos após determinadas operações. Exemplificando, as medições informaram que, para um determinado tipo de aeronave, o trem de pouso (ou perna de força) recebia um impacto de A toneladas no momento da aterrizagem. Em base a tal valor, foi construído um dispositivo que aplicava ao trem de aterrizagem um impacto de mesmo valor, durante n vezes, sendo verificada a condição da peça. Suponhamos que, após 10.000 aterrizagens simuladas o trem de aterrizagem se rompeu. As especificações estabeleceram, entã, que os trens de pouso deveriam ser substituídos a cada 6.000 aterrizagens. O mesmo processo foi utilizado para as junções de longarinas, motores, turbinas, asas, cilindros de freios, etc. Cada empresa de aviaçã deveria ter em estoque, um conjunto de peças que seriam utilizadas pra substituir aquelas cujo número de aterrizagens ou número de horas de vôo atingissem os valores estabelecidos. Técnica análoga é conhecida como “Manutenção Preventiva”. Como é natural, as instalações industriais passaram a utilizar a mesma técnica, que é conhecida no meio industrial como “Parada de Fábrica” ou “Reforma Geral”.

(NEPOMUCENO, 1989)

A própria REQUERIDA apresenta seu conceito de manutenção preventiva, presente no manual denominado “Manual de Instalação Operação e Manutenção”, página 43, item “8.1 Manutenção Preventiva”, disponível no diretório “/Anexos/REQUERENTE/Anexo 03/Seção II – Instruções de Instalação, Operação e Manutenção”:

Consiste na verificação periódica das condições do equipamento, seguindo recomendações do fabricante, de forma a manter uma boa condição de funcionamento.

( Manual de Instalação Operação e Manutenção )

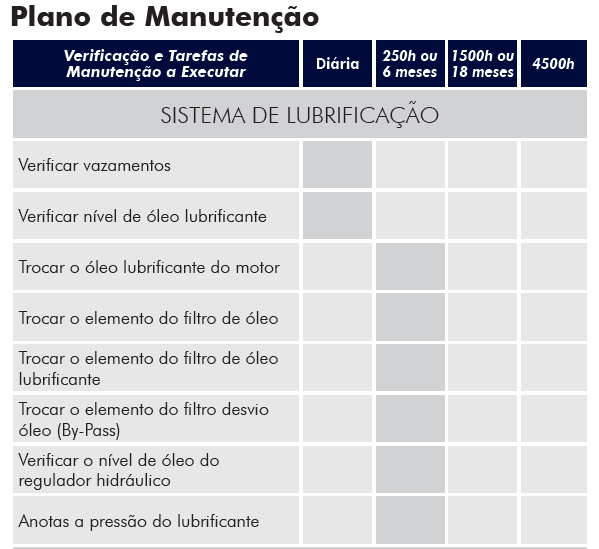

A REQUERIDA vai além da conceituação do termo manutenção preventiva, apresenta inclusive um “plano de manutenções preventivas e respectivas periodicidade de execução”, que, se seguidos devidamente pela REQUERENTE, teria evitado o colapso do objeto da perícia. Trata-se de uma tabela que por praxe deveria ser impressa, afixada na parte mais visível do GMG e cotidianamente acompanhada. Segue parte do plano de manutenção sugerido pela REQUERIDA:

Manutenção preditiva

São ações de intervenções a serem tomadas, em momentos específicos e a determinados objetos, resultante de um acompanhamento particular, visando prolongar ao máximo a vida útil do ente tutelado. A preditiva está ligada ao particular de cada objeto, isto é, trata-se de um tratamento individualizado que definirá o exato momento da determinada ação, podendo ser limpeza, correção, reparo, substituição, etc.

A manutenção preditiva não é substitutiva à preventiva, mas sim somativa ou adicional, pois ignorar as manutenções preventivas e obrigatórias dos manuais dos fabricantes é no mínimo imprudência, pois são eles os maiores conhecedores daqueles objetos, além de ser um desqualificante de garantia, o que acarreta em absorção do risco de custo desnecessário. Desta forma mantém-se as preventivas indicadas e aplica-se as técnicas preditivas desejadas, acompanhando cada peça individualmente, realizando testes, verificações, ensaios, lubrificações, etc, gerando dados que influenciarão em tomadas de decisões futuras, tudo para mantê-la em perfeito funcionamento o máximo possível. Um objeto acompanhado tende a trabalhar melhor e mais tempo que um inobservado, pois qualquer comportamento anormal, imperceptível aos olhos desatentos, será notado e receberá ações específicas que poderão evitar o início de um colapso.

Como as forças armadas investiram apreciavelmente no desenvolvimento de técnicas modernas de ensaios não-destrutivos, tais como líquidos penetrantes, ensaio ultra-sônicos, deformações e alterações nos campos elétricos e magnéticos devido a presença de descontinuidade, efeito Barkausen, ressonância magnética e outras técnicas e estavam aproveitando as vantagens de tais métodos, os mesmos passaram a constituir o dia-a-dia de praticamente todas as empresas. Tais técnicas mereceram a atenção dos fabricantes de aeronaves que, imediatamente as incorporaram em seus manuais de manutenção como procedimentos mandatórios. Com isso, as peças que eram substituídas em função do tempo de operação ou número de eventos, passaram a ser verificadas individualmente quanto ao seu “estado real” e em base a tal estado real é que as providências passaram a ser tomadas. Observe-se que, como não poderia deixar de ser, apareceram peças que apresentam descontinuidades; um trem de aterrizagem apresenta uma fissura pequena em determinada região, uma longarina apresenta uma trinca entre a cravilha e o metal, etc. Tais descontinuidades apresentam um determinado significado que pode admitir a evolução da fissura até um valor que dependerá das especificações ou exigirá a substituição imediata. Em qualquer hipótese, cada peça é utilizada até o máximo de sua vida útil, tornando possível, através do monitoramento, prolongar a vida útil residual ao máximo. Tais procedimentos e tais técnicas constituem a denominada Manutenção Preditiva, uma vez que permite predizer, com elevada margem de segurança, até quando um componente resistirá aos esforços a que está sujeito, assim como qual será a época aproximada da sua substituição, quando as condições de trabalho não são alteradas de maneira marcante.

(NEPOMUCENO, 1989)

Fontes:

JUNIOR, Márcio Barbosa França. ANÁLISE DE FALHAS E PLANEJAMENTO DA MANUTENÇÃO DE MOTORES A DIESEL NA GERAÇÃO DE ENERGIA. DEM/POLI/UFRJ, Rio de Janeiro, out. 2016. Disponível em: <Link> Acesso em: 16 mar. 2020.

NEPOMUCENO, Lauro Xavier. TÉCNICAS DE MANUTENÇÃO PREDITIVA. Vol. 01. 1º ed. 9º reimp. São Paulo: Edgard Blucher, 1989. 501 pg.

- A importância dos fluidos refrigerantes e a manutenção preditiva

Os fluidos refrigerantes de um motor são basicamente o óleo, a água e o ar, sendo esses os maiores responsáveis por manter o motor dentro de um patamar desejável de temperatura. Trabalhar muito frio ou superaquecido são fatores prejudiciais aos motores, por isso é que os refrigerantes foram calculados para manter a temperatura de um motor dentro de um campo ou faixa desejável.

Os motores em geral são formados pela junção de várias peças móveis de metal, que devem interagir entre si de forma harmônica. Porém como a fricção de metal com metal gera extremo calor, a engenharia definiu que as peças metálicas deveriam cintilar entre si sem nenhum contato, mas como fazer um pistão de metal se deslocar dentro de uma câmara de metal sem contato e de forma totalmente hermética? Nesse momento entra a mecânica ou dinâmica dos fluídos, parte da mecânica que estuda o movimento dos fluidos e suas interações. Os engenheiros observaram que ao adicionar um fluido com viscosidade perfeita e constante, em locais de fricção entre metais, evitaria o contato de uma peça com a outra, que estariam protegidas por uma mínima lâmina de fluido conhecido atualmente como óleo refrigerante ou óleo de motor. Assim as peças dentro de um motor podem se movimentar em alta velocidade e com mínimo de desgaste possível, graças a um corpo adicionado entre elas com viscosidade tão perfeita que evita a fricção.

A importância da viscosidade está em duas situações opostas. Quando o motor é acionado em baixa temperatura, um óleo muito espesso impedirá a correta lubrificação, por demorar mais a chegar a todas as partes do motor, aumentando o atrito entre as partes móveis, trazendo como consequência desgaste prematuro de componentes por atrito úmido. Por outro lado, em alta temperatura, o óleo de baixa viscosidade pode se revelar muito “fino” e provocar queda na pressão de óleo no interior do motor. Esse problema gera vazamentos de lubrificante para a câmara de combustão, danificando por atrito úmido vários componentes.

(CASTRO, 2014)

O óleo refrigerante possui esse nome exatamente porque refrigera o motor, isto é, na verdade evita que o motor aqueça demasiadamente servindo de isolante entre as peças. Porém o óleo não é totalmente imune a altas temperaturas e também sofre com a fricção, não tanto quanto corpos sólidos, mas o bastante para aquecerem a temperaturas altíssimas, capaz de ferir gravemente a pele humana. Para auxiliar a refrigeração do motor a engenharia decidiu adicionar veios d’água distintos dos dutos de óleo, com a função de percorrer todo o interior do motor, capturando a alta temperatura e carregando-a para o exterior, onde será refrigerado pelo conhecido radiador.

Como qualquer material conhecido pelo homem o óleo possui vida útil e também sofre com a consequência da dinâmica (fricção e temperatura), resultando na redução de sua viscosidade, isto é, o óleo torna-se mais líquido diminuindo assim sua função contato-isolante, possibilitando que peças metálicas em alta velocidade se aproximem e se toquem, iniciando a tão temida fricção metálica, o abrasamento, a alta temperatura, etc.

Mesmo para a engenharia controlar substâncias líquidas e gasosas não é simples, principalmente em ambientes de alta temperatura e pressão. Nesse cenário essas substâncias se expandem exercendo maior esforço contra as paredes do motor, resultando em maior pressão interna, motivando a caracterização da alta pressão dos motores, isto é, todo mundo deve ter ouvido falar que motores a combustão trabalham sofre forte pressão interna. Nessas condições todas as conexões entre peças, mangueiras, juntas, necessitam de alta vedação para evitar que esses fluidos escapem e reduza a pressão interna, necessária para o perfeito funcionamento do motor. Porém com o tempo, pressão, dinâmica e o desgaste natural, pequenos orifícios surgem e proporcionam fuga de fluidos, mesmo que em mínima quantidade, em grandes períodos é possível perder toda a água armazenada, resultando em aumento da temperatura.

Nessa altura é cediço a importância de se manter uma perfeita manutenção preventiva em relação à substituição do óleo refrigerante e completamento d’água, pois do contrário o motor atingirá altas temperaturas ao ponto do colapso.

Fonte:

CASTRO, Fábio Daniel de. RAHDE, Sérgio Barbosa. MOTORES AUTOMOTIVOS: Evolução, manutenção e tendências. Porto Alegre: EDIPUCRS, 2014. 310 p.

- Borras de óleo

Considerado um dos fatores de colapso de motores, as borras formadas no sistema de refrigeração, sistema de condução de óleo refrigerante, podem provocar obstrução de vias (entupimento em tubulações), proporcionando aumento na resistência ao movimento, pois borras em alta temperatura seguida de esfriamento solidificam-se, gerando maior atrito, temperatura, deformação plástica e consequente empenamento das varetas das válvulas, deslubrificação por desabastecimento de setores obstruídos, entre outros. Desta cadeia de acontecimentos resulta o travamento do motor.

Tornaram-se comuns nos últimos anos quebras bruscas em componentes como bielas e pistões, o empenamento ou a quebra de virabrequins e o travamento de comandos por falta de lubrificação na parte superior do motor. Borras internas fazem com que os motores tenham sérios problemas e quebrem ou fundam de formas cada vez mais bruscas, danificando muitos componentes internos.

(CASTRO, 2014)

Borras de baixa temperatura

Produtos de decomposição de óleo, que se formam no cárter do motor por combustão parcial e água condensada com baixas cargas do motor. Borra de baixa temperatura aumenta o desgaste e pode causar danos ao motor. Os óleo modernos de motores reduzem a tendência à formação dessa borra.

(BOSCH, 2005)

Fonte:

BOSCH, Robert. MANUAL DE TECNOLOGIOA AUTOMOTIVA. Trad 25 ed. alemã. 3 reimp. São Paulo: Edgar Blusher, 2005. 1232 p.